La gestión de equipos en la producción de alimentos es uno de los pilares fundamentales para garantizar la inocuidad alimentaria, un concepto que asegura que los productos alimentarios no presenten riesgos para la salud del consumidor. En un entorno donde la eficiencia operativa, la calidad del producto y la seguridad alimentaria están intrínsecamente conectados, el correcto manejo y mantenimiento de los equipos es esencial para evitar la contaminación y mantener altos estándares de producción.

Este artículo explora los aspectos clave en la gestión de equipos de producción de alimentos, el impacto que tiene en la inocuidad alimentaria, y cómo las normas internacionales como BRCGS Food, IFS Food y FSSC 22000 abordan este tema.

1. ¿Qué es la gestión de equipos en la producción de alimentos?

La gestión de equipos en la producción alimentaria abarca una amplia gama de actividades que incluyen la adquisición, instalación, operación, mantenimiento y desmantelamiento de equipos. Estos equipos juegan un papel crucial en el procesamiento de alimentos, desde la manipulación de materias primas hasta el empaquetado de productos terminados. Algunos de los equipos más comunes en una planta de producción de alimentos incluyen pasteurizadores, líneas de embotellado, mezcladores, hornos industriales, y sistemas de refrigeración.

La gestión eficaz de estos equipos asegura que el proceso de producción sea eficiente y, lo más importante, seguro. Los fallos en los equipos, la falta de mantenimiento o una instalación inadecuada pueden dar lugar a contaminaciones cruzadas o fallas en la calidad del producto, lo que comprometería la salud del consumidor.

1.1 El ciclo de vida de los equipos

El ciclo de vida de los equipos es un concepto clave en la gestión de equipos de producción de alimentos. Comprenderlo permite planificar adecuadamente cada fase, desde la compra hasta la disposición final del equipo. Este ciclo incluye las siguientes fases:

- Diseño y fabricación: El diseño higiénico de los equipos es esencial para asegurar que se minimicen los riesgos de contaminación. Los equipos deben estar diseñados para ser fácilmente desmontables y limpiables, con superficies lisas que eviten la acumulación de residuos o microorganismos.

- Instalación: Una instalación adecuada asegura que los equipos funcionen de manera eficiente y segura. Es importante seguir las recomendaciones del fabricante y garantizar que los equipos estén ubicados en áreas donde puedan ser limpiados y mantenidos fácilmente.

- Operación: La correcta operación de los equipos, que incluye el uso de parámetros controlados como temperatura y tiempo, es crucial para asegurar que los alimentos sean procesados de manera segura y cumplan con los requisitos de calidad e inocuidad.

- Mantenimiento: Los equipos deben someterse a un mantenimiento regular para prevenir fallos y garantizar que sigan funcionando de manera óptima. El mantenimiento incluye la inspección de piezas desgastadas, la calibración de instrumentos y la limpieza de componentes clave para prevenir la acumulación de residuos.

- Desmantelamiento y disposición: Cuando los equipos alcanzan el final de su vida útil, deben ser desmantelados y eliminados de manera segura para evitar cualquier riesgo de contaminación o accidente en la planta.

1.1 Plan de gestión de equipos

La gestión de los equipos inicia con la especificación de compra que se deber basar en riesgos. En la imagen se observan las fases para la gestión de equipos que debería ser documentada en un plan de gestión de equipos.

Cuando se incorpora un nuevo equipo, la gestión del cambio, termina con la actualización de elementos del sistema de gestión, por ejemplo, el plan HACCP, capacitación, programa de limpieza, entre otros.

2. Importancia del diseño higiénico en los equipos de producción de alimentos

Uno de los aspectos más importantes en la gestión de equipos de producción de alimentos es el diseño higiénico. Este concepto se refiere a la construcción de equipos de manera que se minimicen los riesgos de contaminación. Los equipos deben estar fabricados con materiales que no presenten riesgos para los alimentos, ser fáciles de limpiar y diseñados para evitar la acumulación de residuos.

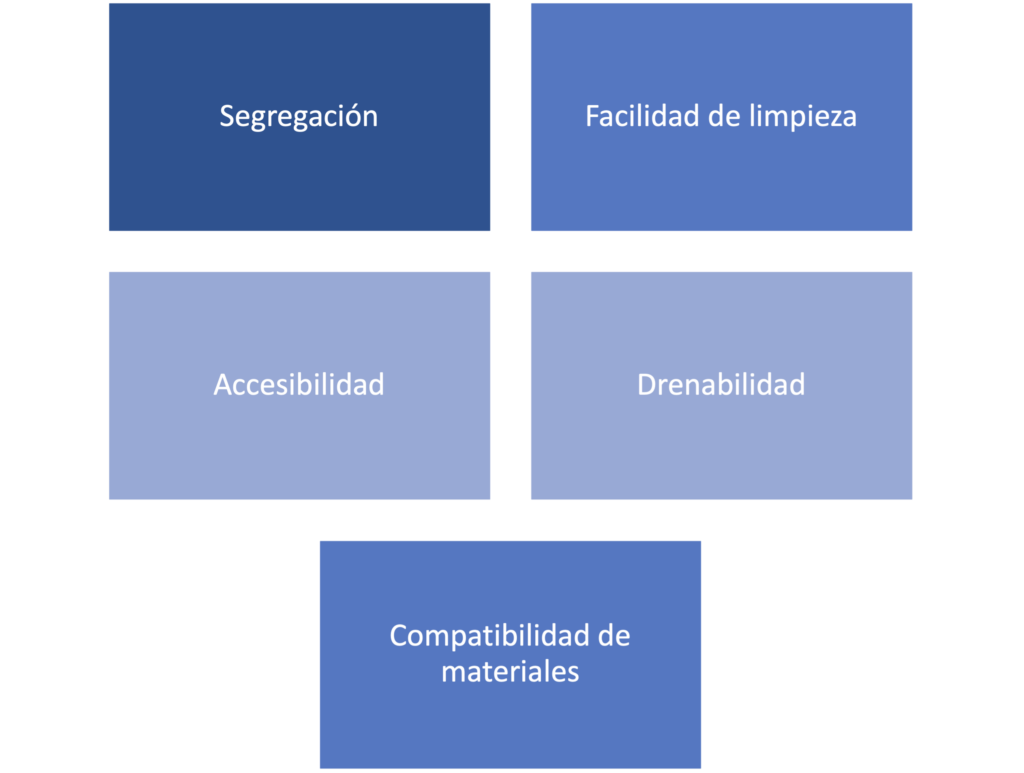

2.1 Principios de diseño higiénico

Existen varios principios que guían el diseño higiénico de los equipos, según el Grupo Europeo de Ingeniería y de Diseño Higiénico:

- Compatibilidad de materiales: Los materiales utilizados en los equipos deben ser adecuados para el contacto con alimentos y no deben liberar sustancias nocivas. Esto incluye evitar el uso de materiales que puedan corroerse o degradarse con el uso de productos químicos de limpieza.

- Capacidad de limpieza: Los equipos deben diseñarse para ser fácilmente limpiables, con acceso a todas las áreas donde puedan acumularse residuos de alimentos o productos químicos. Las uniones deben ser lisas, sin grietas o hendiduras que puedan atrapar partículas de alimentos.

- Drenaje adecuado: Las superficies horizontales deben estar inclinadas para facilitar el drenaje, evitando la acumulación de líquidos que puedan fomentar el crecimiento bacteriano.

- Accesibilidad: El diseño del equipo debe permitir un fácil acceso para la limpieza y el mantenimiento. Las piezas deben poder desmontarse sin dificultad, y no deben existir espacios cerrados donde puedan acumularse residuos.

- Segregación: Prevención de la entrada y la contaminación cruzada mediante la gestión de los peligros y sus vectores, como personas, materiales o flujos de servicios, a través de barreras físicas, espacio, diseño, zonificación higiénica o secuenciación.

3. Normativas internacionales y su enfoque en la gestión de equipos

Normas internacionales como BRCGS Food, IFS Food y FSSC 22000 proporcionan un marco para la gestión de equipos en la industria alimentaria, estableciendo requisitos específicos que deben cumplirse para garantizar la inocuidad alimentaria.

3.1 BRCGS Food

La norma BRCGS Food es una de las más reconocidas en el ámbito global. Esta norma exige que los equipos utilizados en la producción de alimentos cumplan con los requisitos legales y que no afecten a los alimentos, y que las empresas implementen procedimientos de limpieza y mantenimiento documentados para todos los equipos. Además, se requiere que las empresas lleven a cabo una evaluación de riesgos para identificar posibles áreas de contaminación cruzada y que los equipos estén sujetos a un mantenimiento preventivo regular.

Para la compra de equipos se requiere especificaciones detallas y plan de puesta en marcha de los equipos

3.2 IFS Food

El estándar IFS Food también pone un fuerte énfasis en la gestión de equipos, exigiendo que las empresas alimentarias desarrollen programas de mantenimiento que incluyan no solo la inspección y reparación de los equipos, sino también la validación y verificación de su correcto funcionamiento. Además, se requiere que todos los equipos nuevos o modificados sean evaluados para identificar posibles riesgos de contaminación antes de ser puestos en operación.

3.3 FSSC 22000

FSSC 22000 es una norma de gestión de la inocuidad alimentaria que se basa en la norma ISO 22000. En esta norma, se exige que las empresas establezcan procedimientos para asegurar que los equipos de producción se mantengan en condiciones que minimicen el riesgo de contaminación. Esto incluye la verificación periódica de los equipos para asegurar que cumplen con los requisitos de diseño higiénico y que siguen siendo aptos para su uso.

4. Riesgos asociados a una gestión inadecuada de equipos

Una gestión inadecuada de los equipos puede llevar a una serie de riesgos graves que comprometen la inocuidad alimentaria. Algunos de los principales riesgos incluyen:

- Contaminación cruzada: Los equipos que no se limpian o desinfectan adecuadamente pueden servir como vehículos de contaminación cruzada, transfiriendo alérgenos, microorganismos o residuos de un producto a otro.

- Crecimiento bacteriano: Si los equipos no se mantienen en condiciones higiénicas, pueden convertirse en focos de crecimiento bacteriano. Las bacterias patógenas como Salmonella, Listeria y E. coli pueden proliferar en equipos mal limpiados, poniendo en riesgo la salud de los consumidores.

- Fallas en los equipos: La falta de mantenimiento adecuado puede llevar a fallos en los equipos, lo que puede afectar la calidad del producto e incluso interrumpir la producción. Las piezas desgastadas o mal calibradas pueden no funcionar correctamente, afectando las condiciones de procesamiento como el tiempo y la temperatura, que son críticos para la seguridad de los alimentos.

5. Conclusión

La gestión de equipos en la producción de alimentos es una tarea compleja que implica una planificación cuidadosa en todas las fases del ciclo de vida del equipo. Desde la adquisición e instalación hasta el mantenimiento y desmantelamiento, cada paso es crucial para garantizar la inocuidad alimentaria y la calidad del producto final.

El diseño higiénico de los equipos es fundamental para minimizar los riesgos de contaminación, y las normas internacionales como BRCGS Food, IFS Food y FSSC 22000 proporcionan un marco valioso para la gestión eficaz de estos equipos. Cumplir con estos estándares no solo protege la salud del consumidor, sino que también mejora la eficiencia operativa y la reputación de las empresas alimentarias. Una gestión adecuada de los equipos es, por tanto, un componente esencial en cualquier sistema de gestión de la seguridad alimentaria.

Quieres aprender más, puedes adquirir estos cursos:

Plan de gestión de equipos: https://ibro-academy.com/p/equipos-food

Gestión de riesgos de diseño higiénico: https://ibro-academy.com/p/riesgos-diseno-higienico

Principios de diseño higiénico: https://ibro-academy.com/p/diseno-higienico

Gestión del mantenimiento: https://ibro-academy.com/p/mantenimiento

Redactado por: Alberto Ibañez Neri

Director de Ibro Food Safety (Inoclean, Ibro Food Safety, Ibro Academy)

ATP BRCGS (Food, Packaging Materials and Gluten Free), Entrenador Aprobado por IFS. Consultor y Auditor en gestión alimentaria.

Docente en la Universidad de Santiago de Chile.

Entrenador para el reglamento de controles preventivos y de Inocuidad de Productos Agrícolas Frescos-Ley FSMA

- Youtube: https://bit.ly/2pRp2Z1

- Linkedin: https://bit.ly/2NqUXZy

- Facebook: https://bit.ly/34DzGkT